Bauteile, egal welcher Geometrie. Prototypen, Unikate, Klein- und Großserien. Die additive Fertigung prägt die Zukunft unserer Branche wie kaum ein anderes Verfahren. Per Additive Manufacturing bzw. Laser-Sintern oder Laserschmelzen lassen sich Bauteile mit höchsten Materialanforderungen herstellen, beschichten oder reparieren. Im Vergleich zu traditionellen, abtragenden Fertigungsverfahren wie Drehen oder Fräsen bestimmt bei der additiven Fertigung das Design die Herstellung.

Flexibel

Bei der additiven Fertigung sind in Sachen Design keine Grenzen gesetzt – selbst Funktionen, die bei konventionellen Herstellverfahren nicht umsetzbar sind, können integriert oder komplette Baugruppen in einem Zug aufgebaut werden.

Nachhaltig

Per Additive Manufacturing werden die gewünschten Bauteile und Geometrien gezielt nur mit dem tatsächlich benötigten Material erstellt.

Individualisierbar

Kundenspezifische Lösungen und personalisierte Bauteile sind mittels additiver Fertigung einfach und flexibel umsetzbar – auch in der Serienfertigung.

Werkzeuglos

Da bei der additiven Fertigung kein Werkzeug benötigt wird, arbeiten Sie kostengünstiger und reduzieren sowohl Verschleiß als auch Rüstzeiten.

Effizient

Die hohe Stabilität von komplexen Strukturen und das gleichzeitig geringe Gewicht additiv gefertigter Bauteile machen das Verfahren besonders attraktiv, für den Leichtbau.

Was ist 3D-Druck in der Zahnmedizin?

Die digitale Zahnmedizin wird durch den dentalen 3D-Druck vorangetrieben. Er ist für seine Zuverlässigkeit und hohe Qualität bekannt. Seitdem die ersten Desktop-3D-Drucker für die Zahnmedizin zugänglich gemacht wurden, hat sich viel verändert. Das Licht oder der Laser, der in 3D-Druckern verwendet wird, polymerisiert eine Flüssigkeit mit der computergesteuerten Genauigkeit, die erforderlich ist, um kleine Dinge mit feinen Details herzustellen.

Stereolithographie (SLA), Digital Light Processing (DLP), Lubricant Sublayer Photo-curing (LSPc®) und Material Jetting (PolyJet und MultiJet Modeling) sind heute die bekanntesten 3D-Drucktechnologien, die in der Dentalindustrie eingesetzt werden. Jede Technologie kann die für zahnmedizinische Anwendungen erforderliche Genauigkeit und Präzision liefern, aber die Qualität der verschiedenen Maschinen und Systeme kann variieren.

Stereolithografie Technologie (SLA)

Bei der SLA-Technologie wird ein Laserstrahl verwendet, um flüssiges Resin im gesamten Druckbereich selektiv zu belichten und es dadurch zu härten. SLA-Drucker bieten große Bauvolumen und eine Vielzahl von Materialien für eine Vielzahl von Anwendungen. Der Resinbehälter und die Kartusche lassen sich problemlos austauschen, um verschiedene Materialien zu verwenden. Desktop-SLA-Drucker sind aufgrund ihres geringen Platzbedarfs, des unkomplizierten Verfahrens und des günstigen Preises eine gute Wahl für zahnmedizinische Labore und Praxen, um in den 3D-Druck in der Zahnmedizin einzusteigen.

Digitale Lichtverarbeitungs-Technologie (DLP)

Bei der digitalen Lichtverarbeitung (DLP) wird derselbe chemische Prozess wie bei SLA-Druckern verwendet, aber anstelle eines Lasers zur Verfestigung des Resins wird ein digitaler Projektor als Lichtquelle eingesetzt. Das DLP-Verfahren projiziert ein Bild einer Schicht durch eine digitale Leinwand auf die gesamte Plattform, wodurch alle Punkte gleichzeitig gehärtet werden. DLP-Drucker bieten eine große Auswahl an Materialien und einen einfachen Arbeitsablauf.

LSPc®-Technologie (Lubricant Sublayer Photo-curing)

Die von Nexa3D® entwickelte LSPc®-Technologie ist eine der neueren Arten des Resin-3D-Drucks, welche auch im Dentalbereich Anwendung findet. Durch eine einheitliche Lichtquelle und eine Hochkontrastmaske wird ein kontinuierliches und verzerrungsfreies Bild in allen Teilen der Bauplatte erzeugt. Dabei bietet die LSPc®-Technologie hohe Gleichmäßigkeit und Genauigkeit von Teil zu Teil.

Materialstrahlverfahren

Material Jetting (PolyJet und MultiJet Modeling) Tintenstrahldrucker sind diesen 3D-Druckern insofern ähnlich, als dass sie Schichten aus flüssigem Resin auf eine Bauplatte spritzen und diese Schichten sofort aushärtet. Vor einigen Jahren dominierten Materialstrahltechnologien in der Zahnmedizin, aber ihr Wachstum wurde durch den hohen Preis und die sperrige Größe der Geräte eingeschränkt. Die Oberflächengüte der mit dieser Technologie hergestellten Objekte ist in der Regel schlechter als bei SLA, DLP oder LSPc® und erfordert daher eine umfangreiche Nachbearbeitung.

Anwendungen:

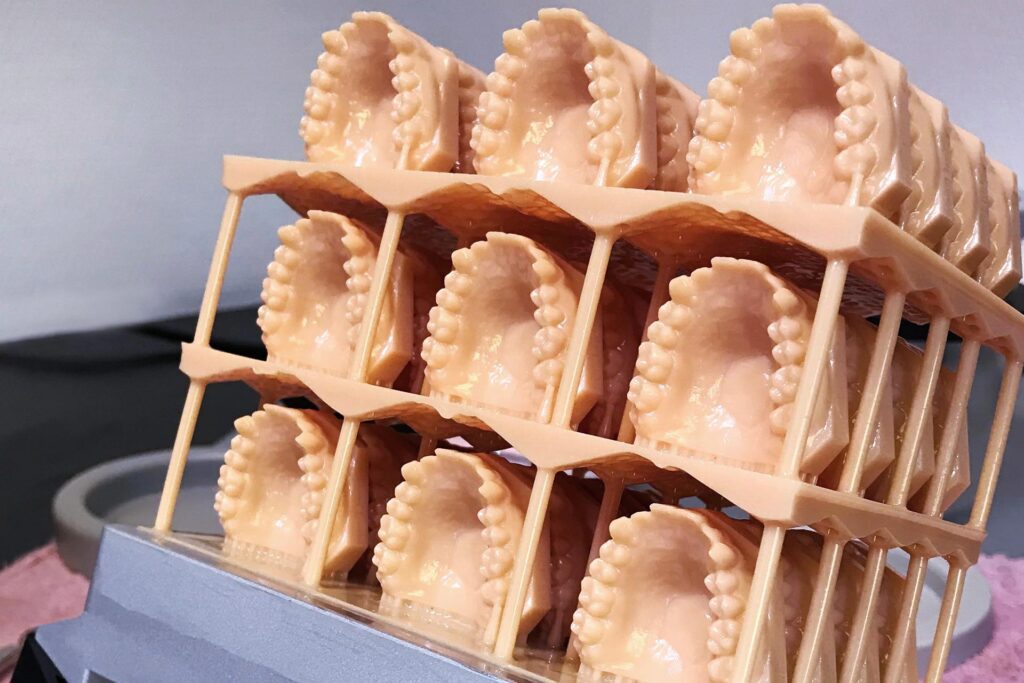

1. Modelle

Ob zum Drucken von Modellen mit Stümpfen oder zur Überprüfung von Passungen mit genauen Kronenrändern, der 3D-Druck liefert hochwertige Ergebnisse in kürzester Zeit.

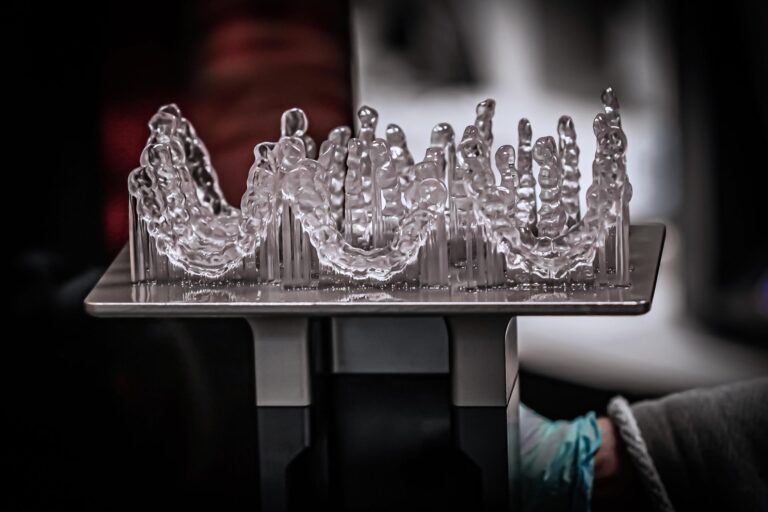

2. Schienen

KeysplintHard™ bietet eine Therapie für Bruxismus und Fälle, in denen eine Ruhigstellung der Zähne erforderlich ist (starr). KeysplintSoft™ ist für die Behandlung von Bruxismus mit eher leicht flexiblen Indikationen (leicht flexibel).

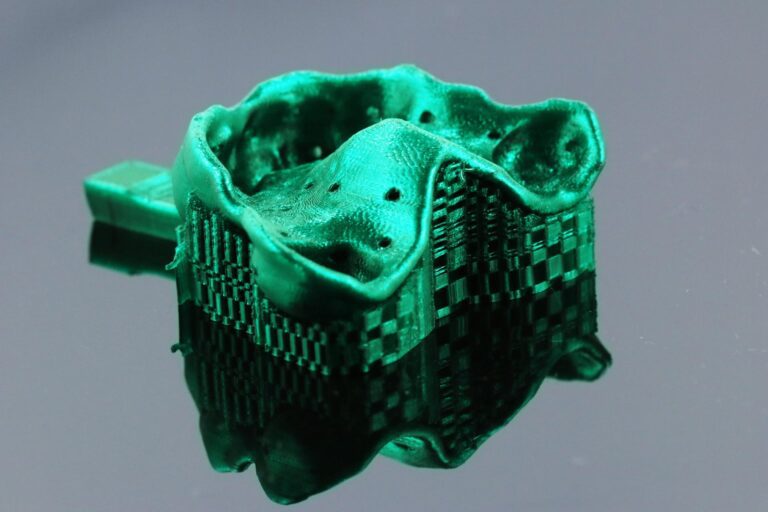

3. Bohrschablonen

Der 3D-Druck eignet sich ideal für autoklavierbare und biokompatible chirurgische Bohrschablonen zum Platzieren von Implantaten.

4. Individuelle Abdrucklöffel

Digital hergestellte Abdrucklöffel für Implantate, Zahnprothesen, Kronen und Brücken bieten gleichmäßige und präzise Abdrücke für hochqualitative Zahntechnik.

5. Gießen

Für zuverlässigen Guss ohne Aschegehalt bei der Herstellung von Kronen, Brücken und RPDs. Das Material brennt vollständig aus und wurde langjährig von Zahntechnikern erprobt.

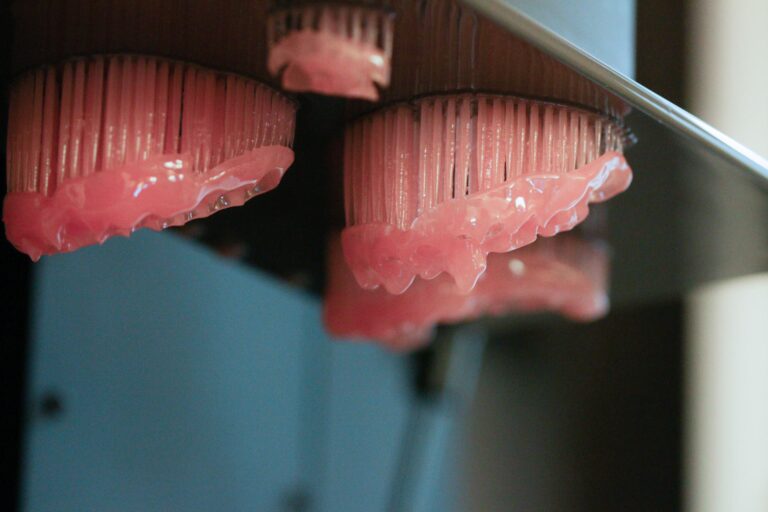

6. Zahnprothesen

Wir erweitern den Zugang zu digitalem Zahnersatz mit einer effizienten, kostengünstigen Fertigungslösung. Die biokompatiblen Resine ermöglichen es Zahntechnikern, 3D-gedruckte Vollprothesen präzise und zuverlässig herzustellen.

7. Provisorischer Zahnersatz

Aus einem 3D-Drucker hergestellter provisorischer Zahnersatz bietet eine ausgezeichnete Randanpassung, Festigkeit und Ästhetik. Das Material kann mit herkömmlichem temporärem Zement befestigt werden. Ideal für bis zu siebenteilige Brücken und in verschiedenen VITA®-Farbtönen erhältlich. Mit Temporary CB Resin hergestellter Zahnersatz kann bis zu 12 Monate im Mund verbleiben.

8. Permanente Kronen

Für den 3D-Druck von permanenten Einzelkronen, Inlays, Onlays und Veneers. Durch die geringe Wasseraufnahme und glatte Oberfläche ist gewährleistet, dass Restaurationen aus Permanent Crown Resin kaum altern oder sich verfärben sowie kaum Plaque ansammeln.

9. Transferschienen

3D-gedruckte Transferschienen für die indirekte Klebetechnik verringern die Zeit im Behandlungsstuhl und erhöhen den Patientenkomfort, indem sie die gleichzeitige Platzierung aller Brackets ermöglichen.

10. Gingiva-Masken

Flexible und dennoch feste Zahnfleischmaske, die das Aussehen und die Haptik von Zahnfleischgewebe simuliert.

Integrieren Sie Gingiva-Masken in Ihre digitale Wiederherstellungsplanung.

11. Modellguss

Ein Modellguss kann auch im CAD konstruiert und anschließend im SLM Pulverbettverfahren gedruckt werden, oder im CAD designt und mit ausbrennbarem Kunststoff gedruckt und im Anschluss im analogen Verfahren in Metall gegossen werden.

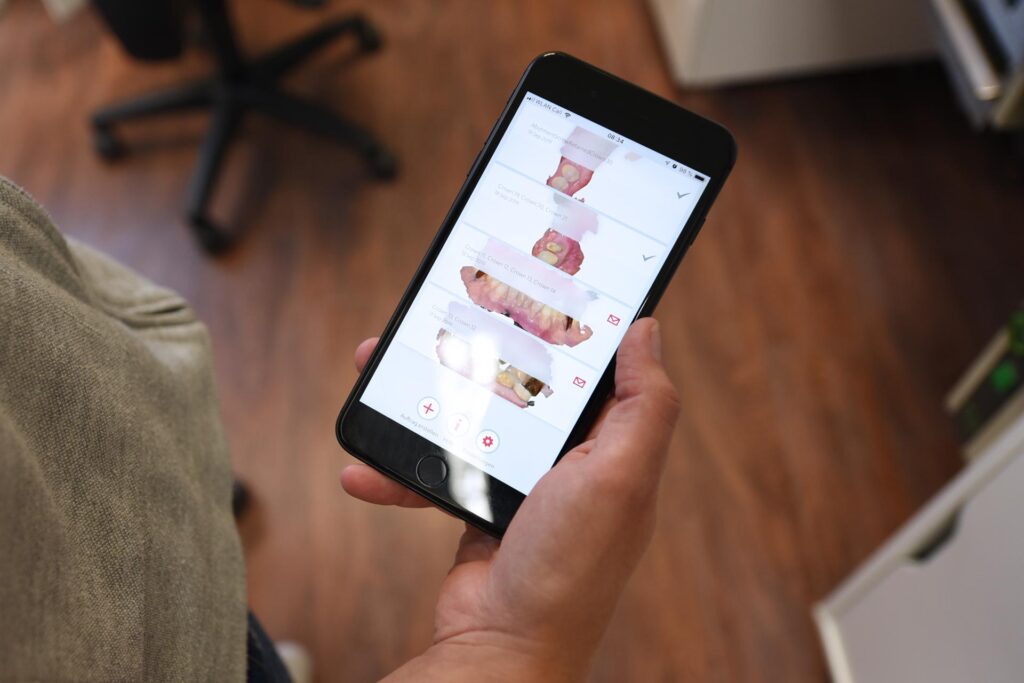

Empfang und Aufbereitung der Scandaten

Die Intraoralscandaten erreichen unser Dentallabor auf verschiedenen Wegen, idealerweise aber über die Herstellerportale wie z.B. das Sirona Connect Case Center, 3Shape Communicate, Medit Link oder andere datenschutzkonforme Plattformen. Direkt nach dem Empfang findet eine visuelle Überprüfung der Daten statt. So kann der Behandler ggf. notwendige Korrekturen an dem Scan bereits durchführen, während der Patient noch im Behandlungsstuhl liegt. Die meisten Hersteller setzen auf offene STL- und PLY/OBJ-Dateien.

Vor allem bei Aufträgen, bei denen eine Präparationsgrenze festgelegt werden muss, empfiehlt es sich, die Intraoralscandaten im PLY/OBJ-Dateiformat zu importieren, da diese neben den geometrischen Daten auch Textur bzw. Farbinformationen beinhalten und so visuell die Präparationsgrenze präziser festgelegt werden kann. Die Scandaten lassen sich nun z.B. in der kostenfreien Software Meshmixer von Autodesk aufbereiten und zuschneiden oder direkt in die CAD-Software importieren.

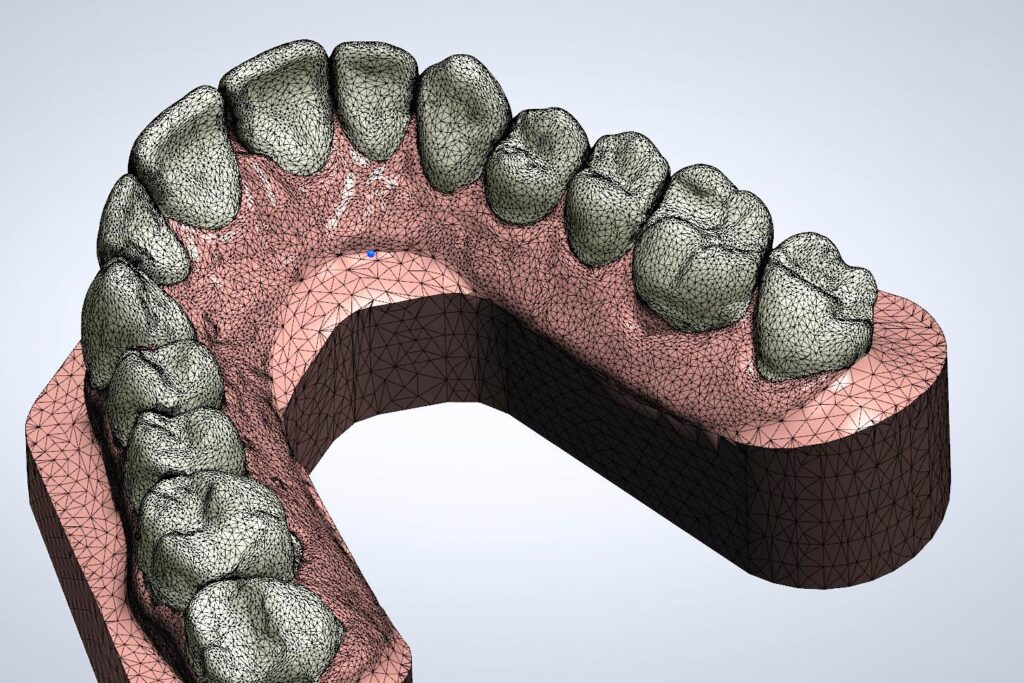

Modelldesign in der CAD-Software

Heutzutage gibt es eine große Anzahl an CAD-Software, die in der Lage ist, digitale Modelle zu generieren. Es empfiehlt sich, sowohl das CAD- als auch das Modelldesign in derselben Software durchzuführen, da sich dann Daten aus dem CAD-Design, wie z.B. eine Präparationsgrenze, direkt in das Modelldesign importieren lassen, wodurch viele, ansonsten nötige Schritte entfallen. Falls die Scandaten zuvor noch nicht aufbereitet wurden, ist dies nun mit den Tools in der CAD-Software durchführbar.

Dabei sollten die Scangrenzen zugeschnitten, Löcher geschlossen und die Korrelation des „Bisses“ überprüft werden. Es empfiehlt sich, alle Modelle mit präparierten Zähnen als Modell mit freigelegten Präparationsgrenzen und zusätzlichen – also nicht herausnehmbaren – Stümpfen zu erstellen. So werden Fehlerquellen reduziert und gleichzeitig Einzelstümpfe generiert, die im weiteren Verlauf der Arbeit ggf. notwendig sind.

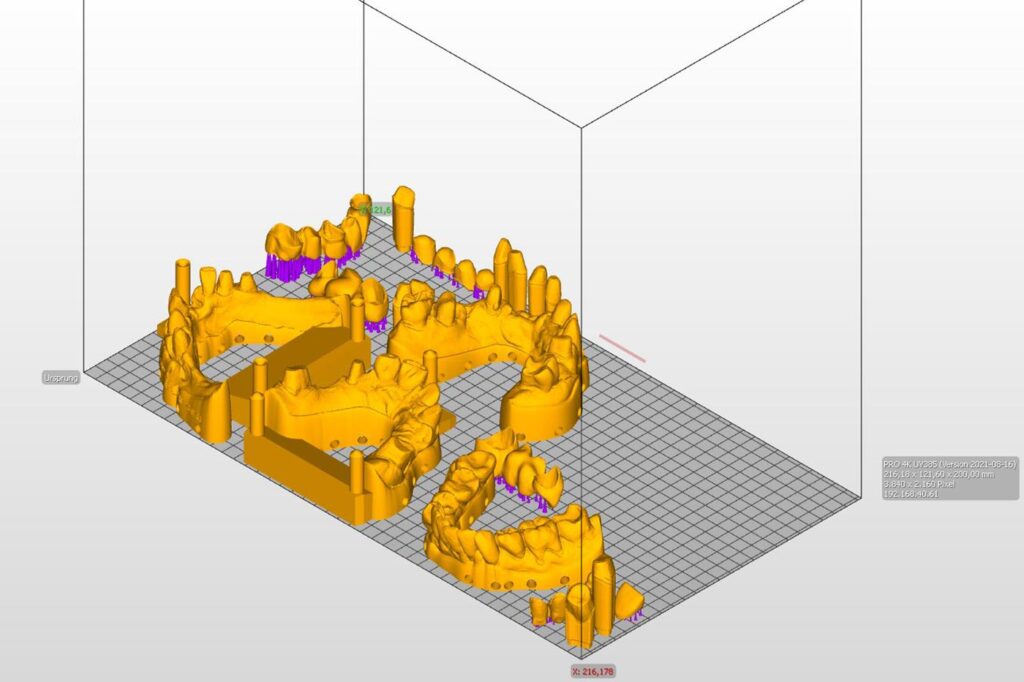

Druckvorbereitung in der Slicing Software

Nachdem die digitalen Modelle in der CAD-Software erstellt wurden, werden die Daten in die Slicing Software des 3D-Drucker-Herstellers importiert. Hier finden eine Ausrichtung der Scandaten auf der Bauplattform, die Generation der Stützstrukturen sowie die Vorbereitung der Druckdaten statt. Generell ist es von Vorteil, die Modelle flach auf der Bauplattform zu drucken, da die Modellbasis den restlichen Teil des Modells unterstützt und so keine zusätzlichen Supportstrukturen benötigt werden.

Die Dentalmodelle sollten in 50- oder 100-μm-Schichtstärke gedruckt werden. Es wird empfohlen, Implantat- und Stumpfmodelle mit 50 μm und Situations- oder Alignermodelle mit 100-μm-Schichtstärke zu drucken. Separate Stümpfe benötigen Stützstrukturen von der Unterseite, damit eine ausreichende Unterstützung während des Druckvorganges gewährleistet ist.

Vor dem Druckvorgang muss genau geprüft werden, ob keine Stützstrukturen den Bereich der Präparationsgrenze beeinträchtigen. Flexible Zahnfleischmasken lassen sich in einem separaten Druckvorgang in einem flexiblen Resin drucken. Damit erhält man ein ähnliches Feeling wie bei den gängigen Zahnfleischmasken-Silikonen im konventionellen Bereich der Zahntechnik.

Zahnfleischmasken, die in 3Shape konstruiert werden, haben eine flache Unterseite und können daher direkt flach auf der Bauplattform gedruckt werden. In exocad hergestellte Zahnfleischmasken sollten um 180° gedreht und mit der Unterseite nach oben gerichtet mit Stützstrukturen gedruckt werden.

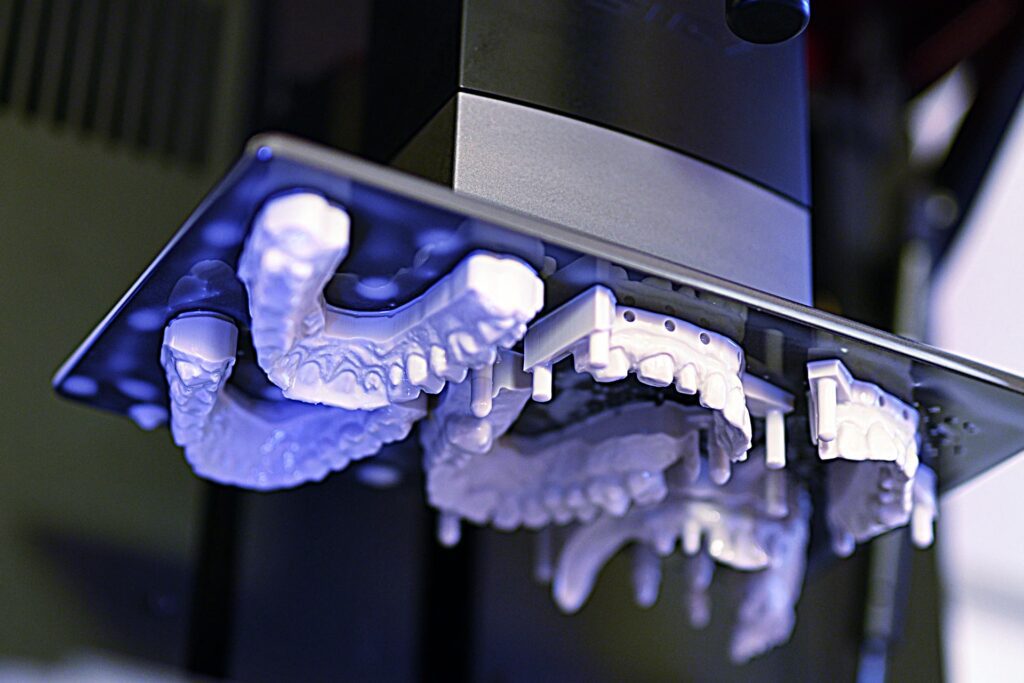

3D-Druck-Prozess

Für die Modellproduktion kommen vor allem Resin-3D-Drucker im SLA-, DLP- oder LCD-Verfahren zum Einsatz. Dabei ist bei allen Herstellern die Sauberkeit der optischen Oberflächen eines der wichtigsten Kriterien für reproduzierbare Ergebnisse. Da wir bei Resin-Druckern immer mit einer Lichteinheit arbeiten, die flüssiges Kunstharz auf der Bauplattform aushärtet, darf dieser optische Pfad nicht von Verschmutzungen beeinträchtigt werden.

Ansonsten können schlechte Ergebnisse oder gar ein Fehldruck die Folge sein. Darüber hinaus spielen die Harztankpflege, das Durchmischen des Kunstharzes sowie die korrekte Temperierung eine wichtige Rolle. Die meisten 3D-Drucker verfügen über eine Heizung, um das Kunstharz immer auf der richtigen Temperatur zu halten.

Allerdings verfügen die wenigsten Drucker zusätzlich über einen automatischen Wischer, um das Resin zu durchmischen. Dieser Prozess muss daher oft manuell durchgeführt werden. Ein Modell, das z.B. über eine Heizung und einen Wischer verfügt, ist der Formlabs Form 3B(+)-Drucker.

Der Druckvorgang wird je nach Drucksystem über den Drucker selbst, über die Slicing Software oder aber über ein Webinterface gestartet, während die Daten via Ethernet, WLAN oder USB übertragbar sind. Viele 3D-Drucker bieten heutzutage eine hohe Prozessqualität, allerdings gibt es deutliche Unterschiede im Bereich Druckvorbereitung, Post-Processing und im generellen Handling. Darüber hinaus spielt gerade bei biokompatiblen Anwendungszwecken die Validierung des Resins für das jeweilige Druckersystem eine entscheidende Rolle, um rechtskonform zu arbeiten.

Post-Processing

Das Post-Processing hat einen entscheidenden Einfluss auf die Qualität des Endproduktes. Es besteht aus dem Waschen und dem Nachbelichten. Als Reinigungsmittel kommt meist hochprozentiger (99%) Isopropylalkohol zum Einsatz.

Gerade für den professionellen Einsatz ist ein automatisches Reinigungsgerät von Vorteil. Sehr detaillierte Bereiche, wie z.B. Aussparungen für 3D-Druck-Modellanaloge können in einem Einsatz im Ultraschallbad gereinigt werden. Hier sollte unbedingt die Gebrauchsanleitung des Herstellers beachtet werden, da generell keine brennbaren Flüssigkeiten im Ultraschallbad eingesetzt werden dürfen.

Die Aushärtung findet in einem UV-Nachbelichtungsgerät statt, welches auf die Aushärtung von Objekten mit einer Wellenlänge von 385 nm bzw. 405 nm optimiert ist. Die Nachbelichtung sorgt dafür, dass die Druckobjekte sowohl die Biokompatibilitätsanforderungen als auch die optimalen mechanischen Eigenschaften erreichen.

Es gibt heute auch zusätzliche Lichthärtevorgänge welche eine Reinigung mit Isopropanol überflüssig macht, allerdings nicht bei allen Indikationen.

Stickstoff zur Aushärtung von 3D-Drucken bei der Herstellung von Zahnschienen und Zahnersatz

Wofür werden 3D-Drucke in der Zahnmedizin eingesetzt?

Im Bereich der Zahnmedizin hat der 3D-Druck die Art und Weise der Versorgung revolutioniert. Für Patienten, Zahnärzte und Zahntechniker ermöglicht die digitale Zahnmedizin mit dem 3D-Druck eine schnellere und komfortablere Behandlung, da die Herstellung von Zahnschienen und Zahnersatz direkt vor Ort in der Praxis erfolgt – in nur einer Sitzung.

Der 3D-Drucker schichtet dabei präzise und filigran nur so viel Material auf, wie notwendig ist um die gewünschte Form zu erzeugen. Das spart Material, Zeit und Geld.

Beispiele für 3D Drucke in der Zahnmedizin:

- Modelle

- Schienen

- Zahnkorrekturschienen und Transferschienen

- Gießen

- Abdrucklöffel Funktion und Individuelle

- Provisorium

- Bohrschablone

- Zahnprothesen

- Permanente Kronen

- Prothesenbasis

Wie funktioniert das Verfahren?

Nach der Erstellung eines digitale Zahnabdrucks und einem Computerentwurf, erfolgt die Umwandlung in eine Druckdatei und der 3D-Ausdruck. Die gedruckten Objekte werden anschließend in der Nachbearbeitung Einheit automatisch gewaschen, getrocknet und lichtgehärtet. Hierbei kommt Stickstoff zum Einsatz, das als Schutzgas eine äußerst effektive Nachhärtung ermöglicht. Der Stickstoff verdrängt während des Härtungsprozesses den Luftsauerstoff in der Polymerisationskammer / Lichthärtungskammer. Das sorgt für eine Aushärtung an der Oberfläche ohne klebrige Inhibitionsschicht. Dies hat folgende Vorteile:

- Einsparen von Reinigungsarbeiten

- härtere, kratzfeste Oberflächen

- glattere und passgenauere Oberflächen

- Reduzierung von Restmonomeren und damit höhere Biokompatibilität

Bei Fragen sprechen Sie uns gerne an >> Kontakt